MELARECON findet Einsatz in Industrie

Unser Kunde, ein mittelständiges Familienunternehmen im Südoldenburger Raum, konzentriert sich seit 75 Jahren auf die Produktion und den Vertrieb hochwertiger Fleischwaren. Um die Qualität der Endprodukte nicht dem Zufall zu überlassen, wird die liebevolle Aufzucht der Enten und Gänse vom Unternehmen in eigenen Stallanlagen selbst betrieben. Auch bei der Schlachtung hat das Unternehmen eigene Verfahren entwickelt, bei welchen die wichtigen Aromen in der Oberhaut enthalten bleiben.

Doch nach all den Jahren des stetigen Wachstums war die Elektronik der Produktionshallen nicht mehr auf Stand der Technik. Der Ausfall eines Antriebs wurde zumeist sehr verspätet festgestellt und die Suche des Fehlers dauerte oftmals sehr lange. Die Produktion stand in dieser Zeit still. Zudem konnte der aktuelle Produktionsfortschritt nicht vom Büro aus überwacht werden.

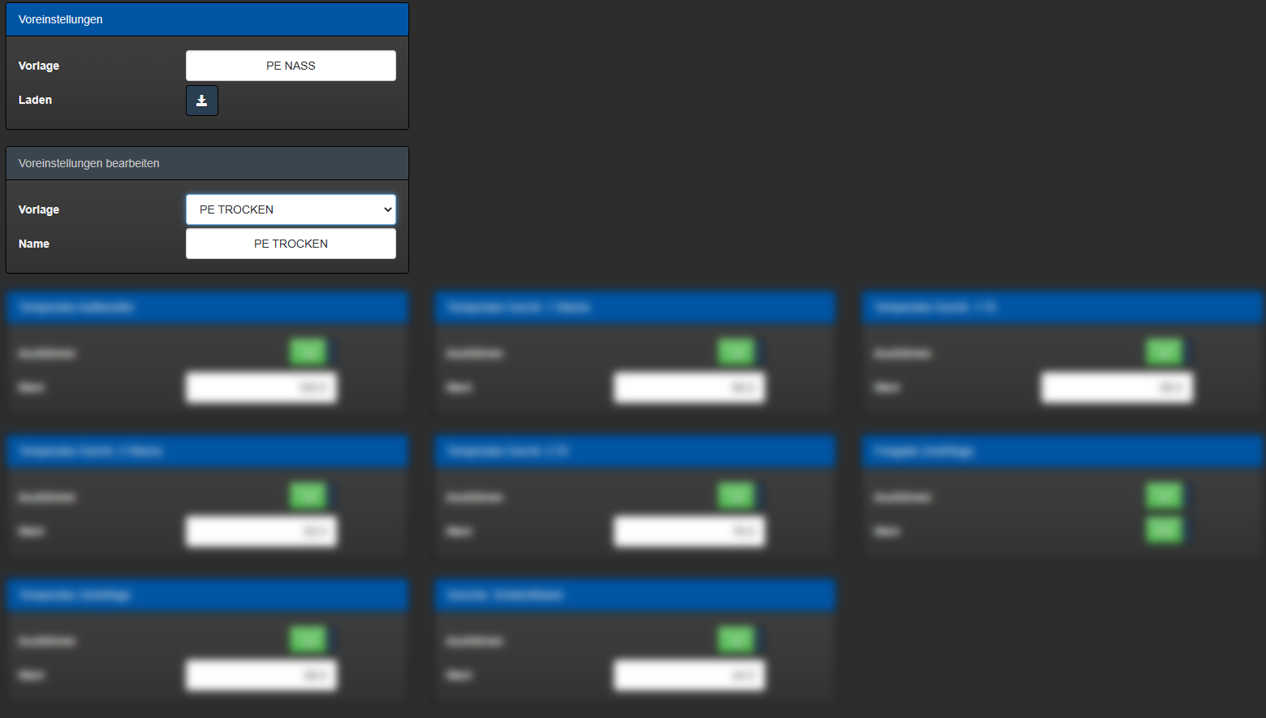

Durch die bei der Schlachtung unterschiedlich, angewendeten Verfahren, mussten die bisher verwendeten analogen Regelgeräte entweder am Vortag oder in der Nacht vor Produktionsbeginn passend eingestellt und aktiviert werden, damit die Arbeit am Morgen pünktlich starten konnte. Aus energetischer Sicht war dies heute nicht mehr wirtschaftlich. Zudem wurde mittels kleiner Zettel festgehalten welche Temperaturen und Bandgeschwindigkeiten für welches Produktionsverfahren eingestellt werden müssen. Auch hier wuchs der Wunsch des Kunden, diese „Rezepturen“ zu digitalisieren, um so das über Jahre erworbene Know-How zu sichern.

Umbau

Der Umbau erfolgte bei einer Urlaubspause und während des laufenden Betriebs in zwei Schritten:

- Umbau sämtlicher Temperaturregelungen und Erfassung von Daten für ein Anlagen-Monitoring

- Umbau der Lüftung in der Produktionshalle, sowie weitere Optimierungen am Produktionsprozess

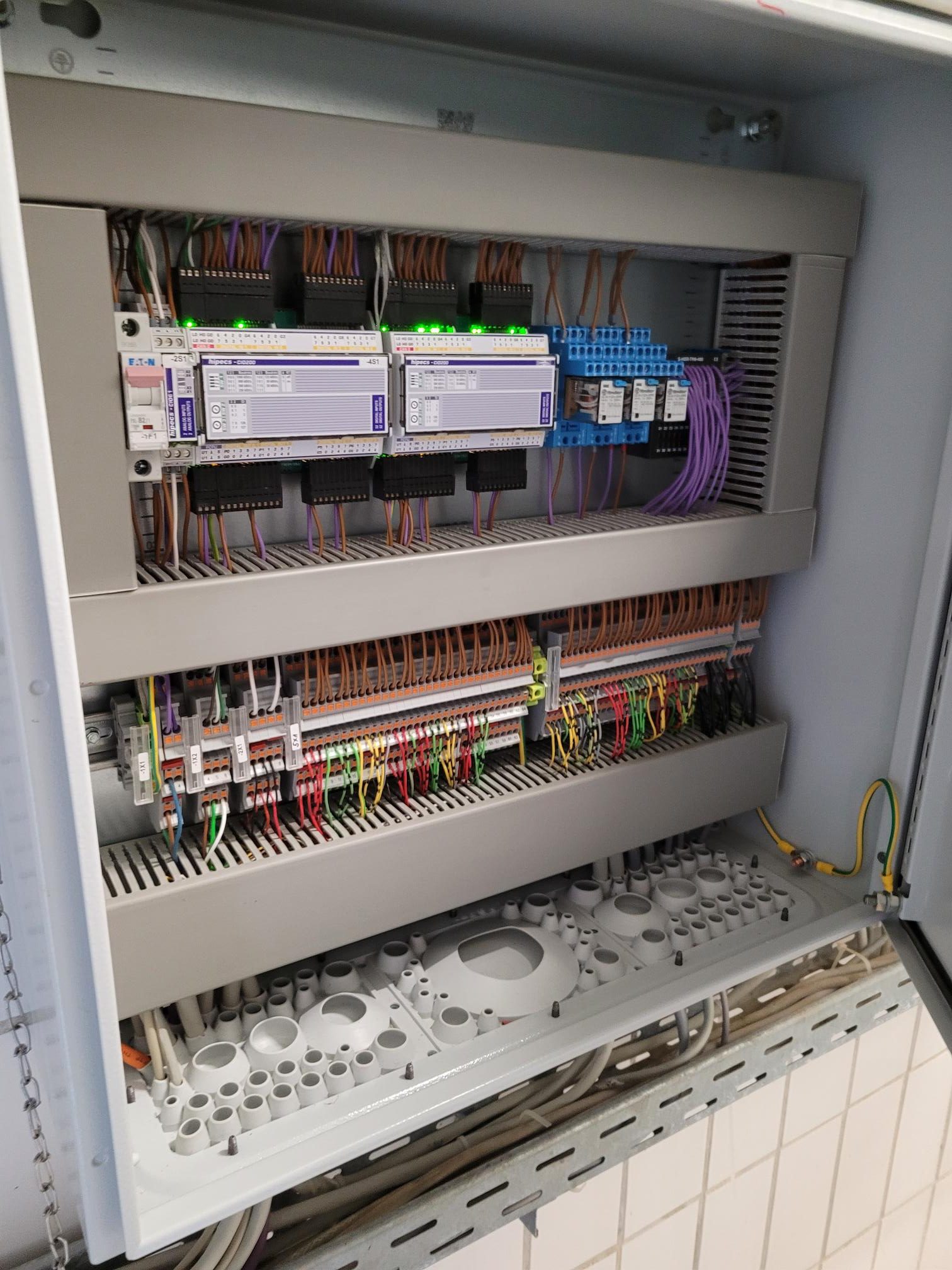

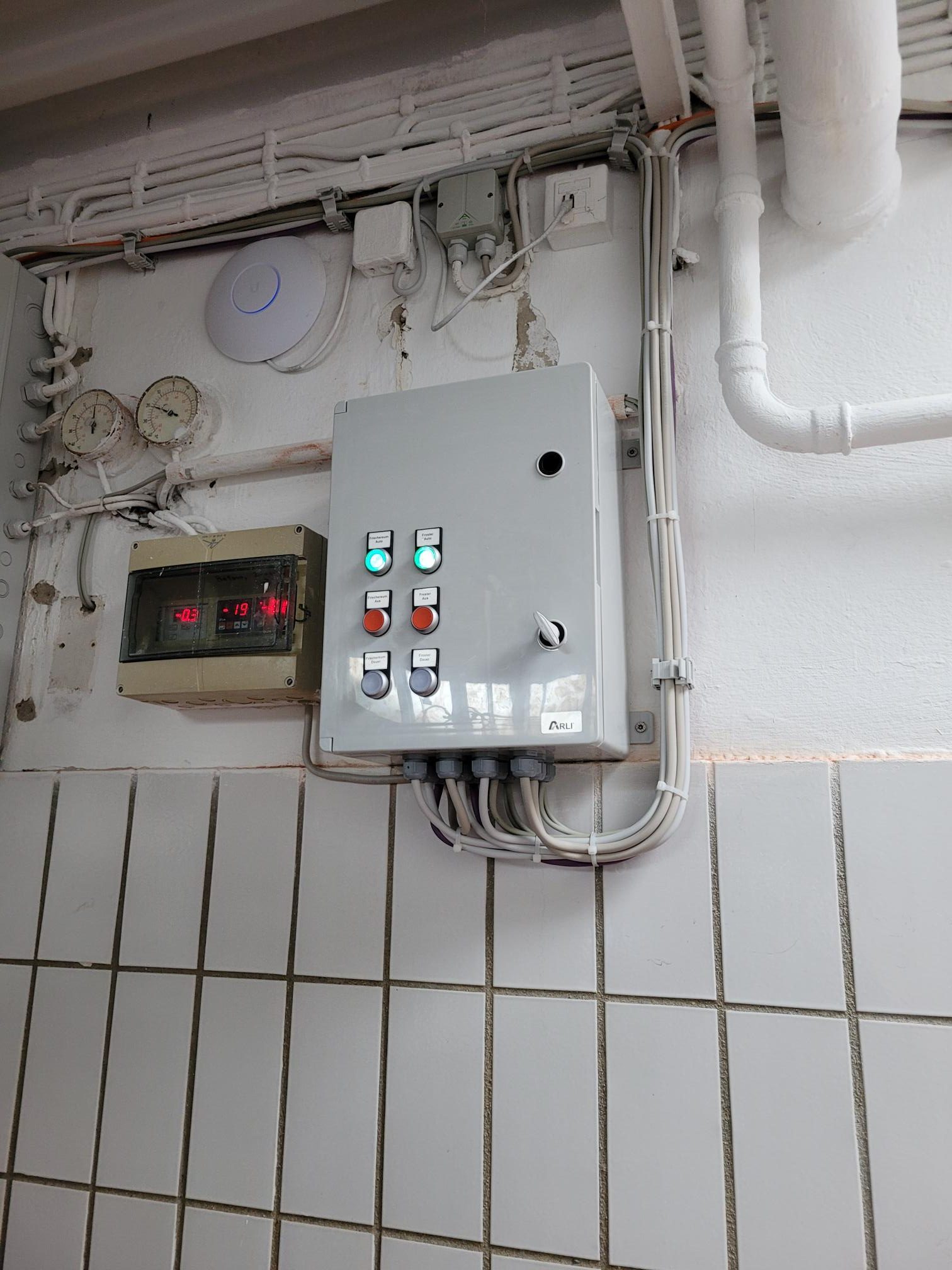

Im gesamten Produktionsgebäude waren mehrere Unterverteilungen vorhanden. Auch diese wurden bereits im ersten Bauabschnitt mittels CANopen-Bussystem dezentral an die Hauptsteuerung angebunden. So wurden weitere Antriebe, Störmeldungen, Temperaturen und sonstige digitale und analoge Ein- und Ausgänge integriert. Insgesamt werden heute über CANopen 424 unterschiedlichste Peripherie-Datenpunkte verarbeitet.

Monitoring

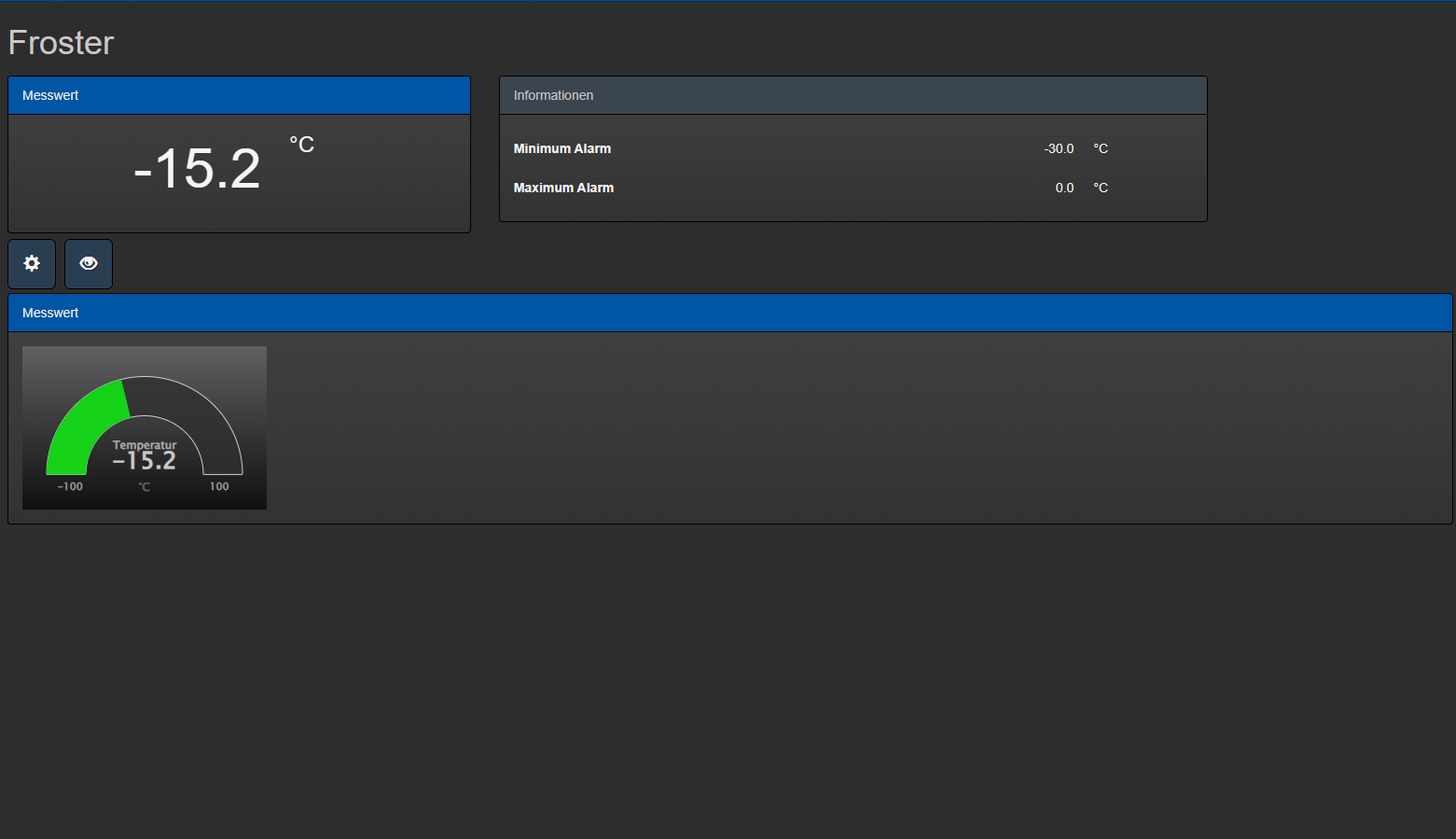

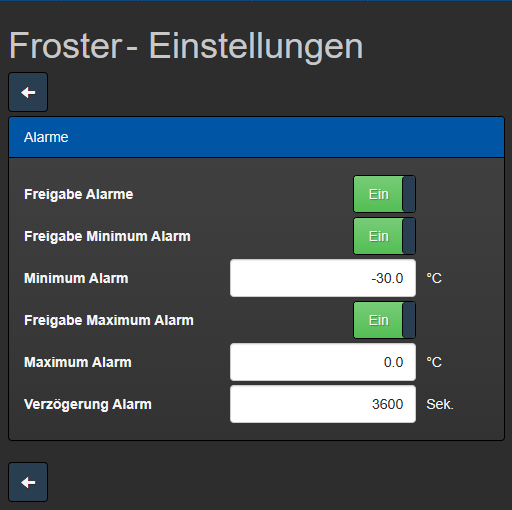

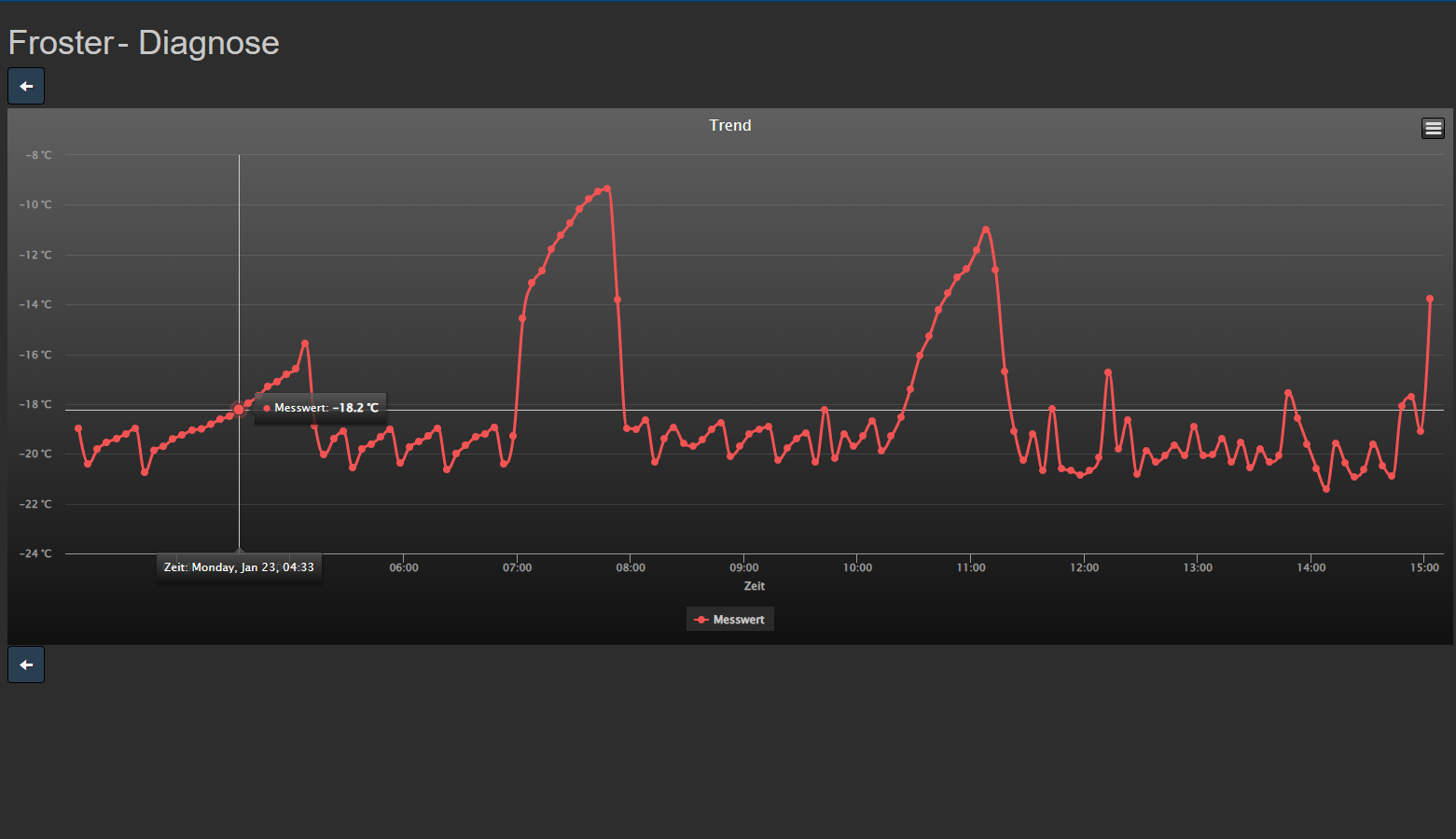

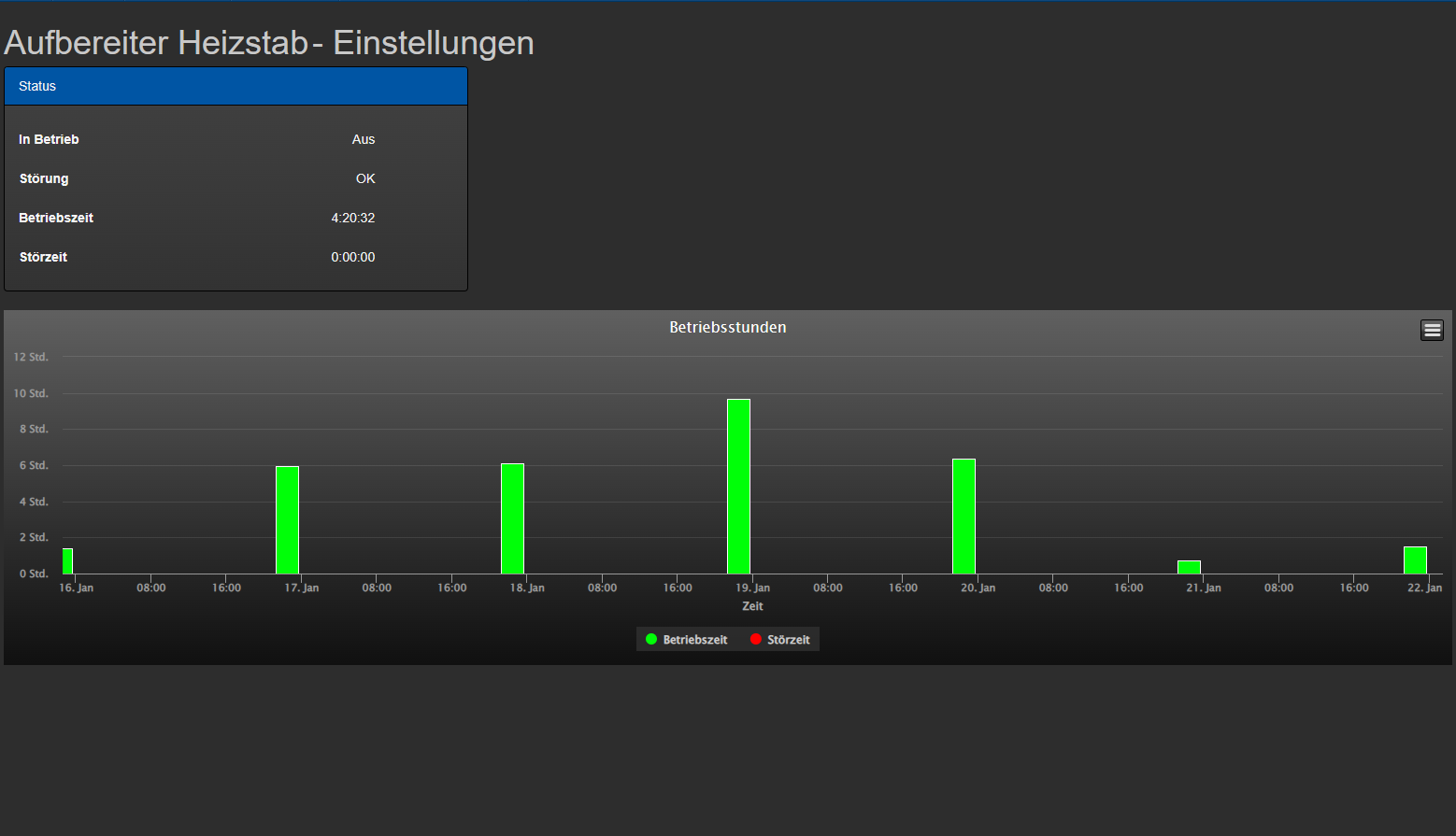

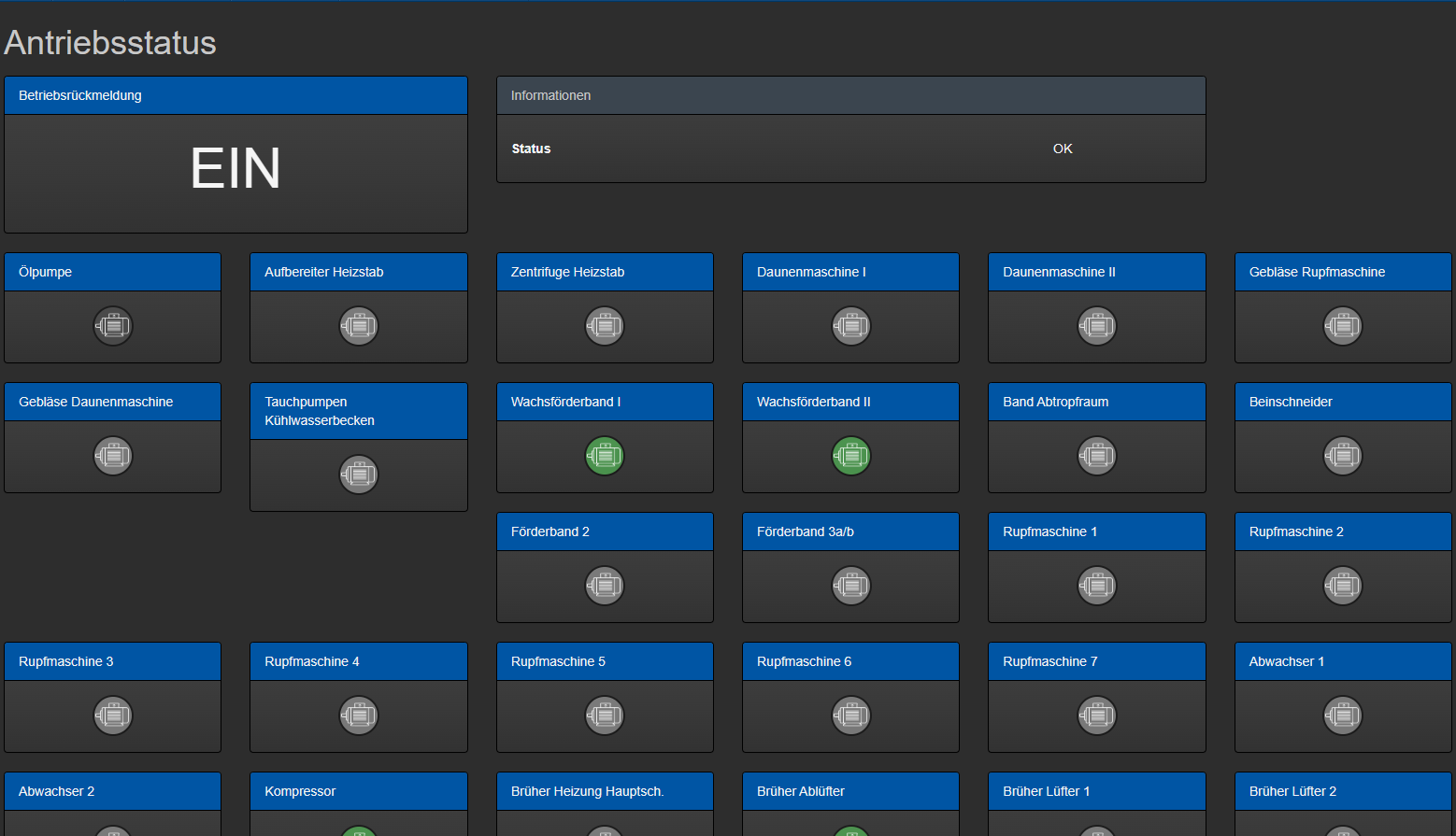

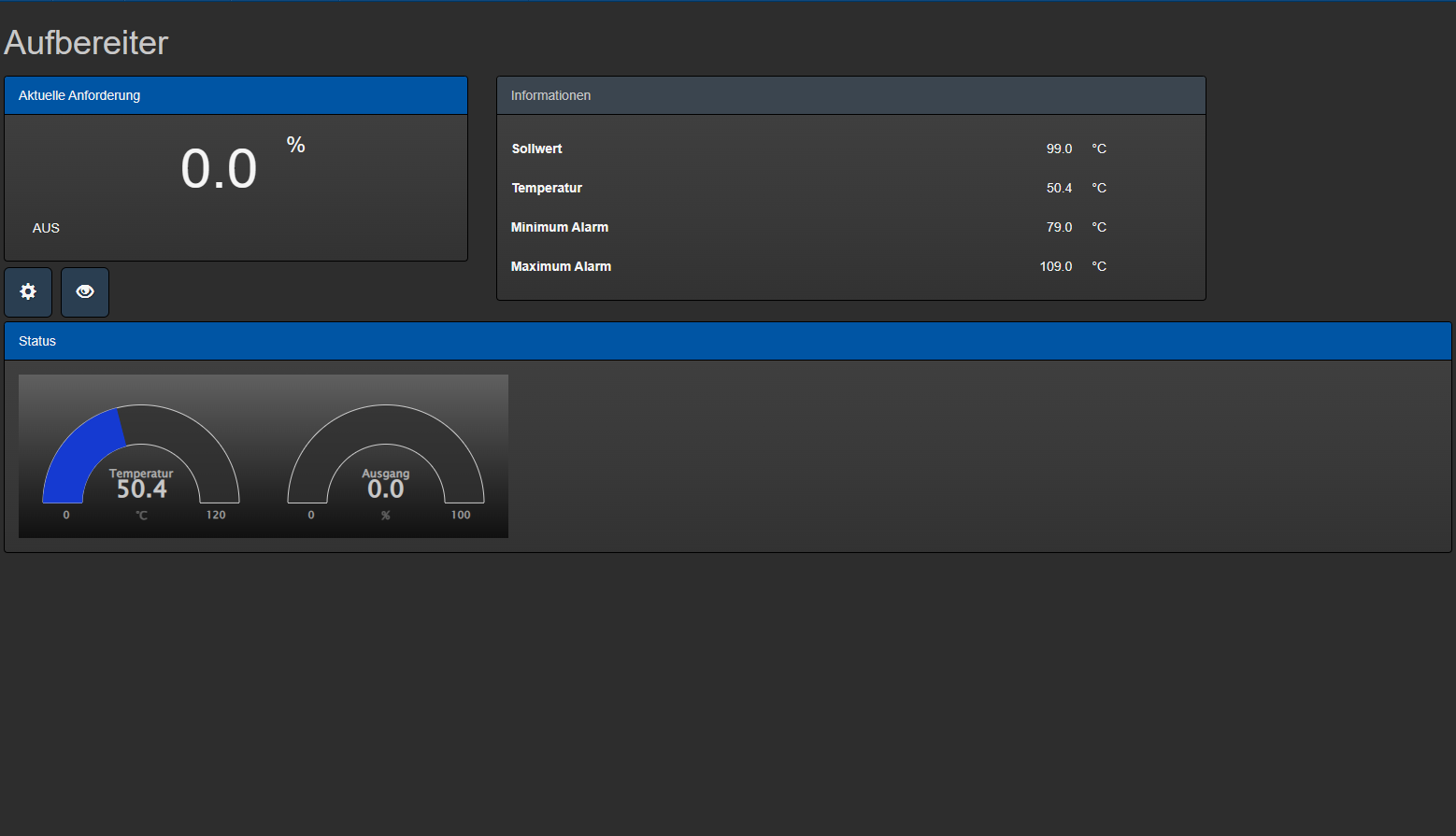

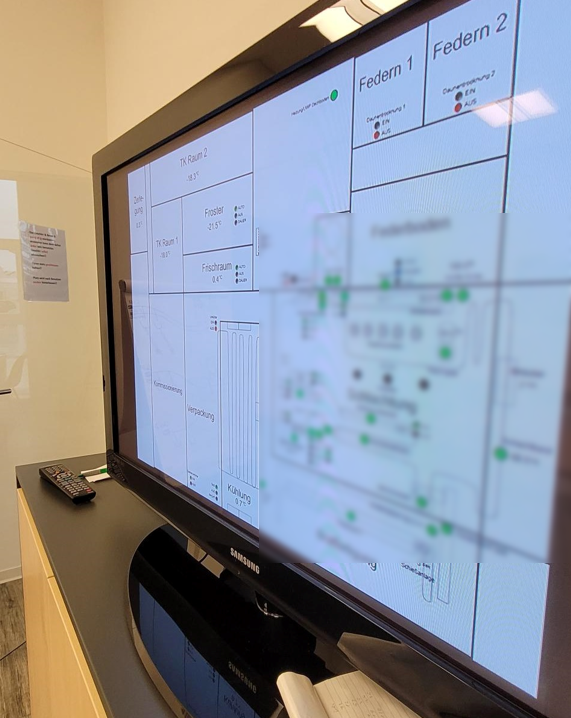

Heute wird jeder Antrieb überwacht. Hierbei werden sowohl die Betriebs- als auch die Störzeit ermittelt. Die Geschwindigkeiten sämtlicher frequenzgesteuerter Förderbänder werden via analoge Ausgänge vorgegeben. Bedienstellen, die zuvor mittels Schalter eingestellt werden mussten, wurden durch Tasterstellen ersetzt und können heute über Smartphone-App oder am PC direkt aus der Ferne verstellt werden. Die komplette Anlagenvisualisierung kann entweder am Touchpanel in der Produktion oder auf SolidBlue bedient und beobachtet werden. Die Geschäftsführung und einige Mitarbeiter haben den kompletten Produktionsablauf auf einem großen Fernseher jederzeit im Blick. Bei Auftreten einer Störmeldung, erhalten die Verantwortlichen entweder eine E-Mail und/oder werden per Push-Nachricht auf ihrem Smartphone informiert. Dies hat die Stillstandzeiten drastisch reduziert. So konnte, laut Aussage des Geschäftsführers, durch das System in dem letzten halben Jahr der Ausfall eines Kühlhauses, in welchem bereits fertige Ware eingelagert war, frühzeitig erkannt werden und somit ein hoher wirtschaftlicher Schaden vermieden werden.

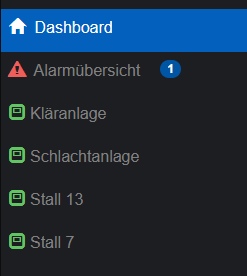

Sämtliche Messdaten werden automatisch auf SolidBlue gespeichert. So können die Temperaturen nicht nur überwacht, sondern auch ausgewertet und nachgewiesen werden. Sämtliche Funktionen werden zunächst übersichtlich in einem Dashboard dargestellt und können ausgehend hiervon entweder bearbeitet oder weiter diagnostiziert werden.

Produktionsplanung

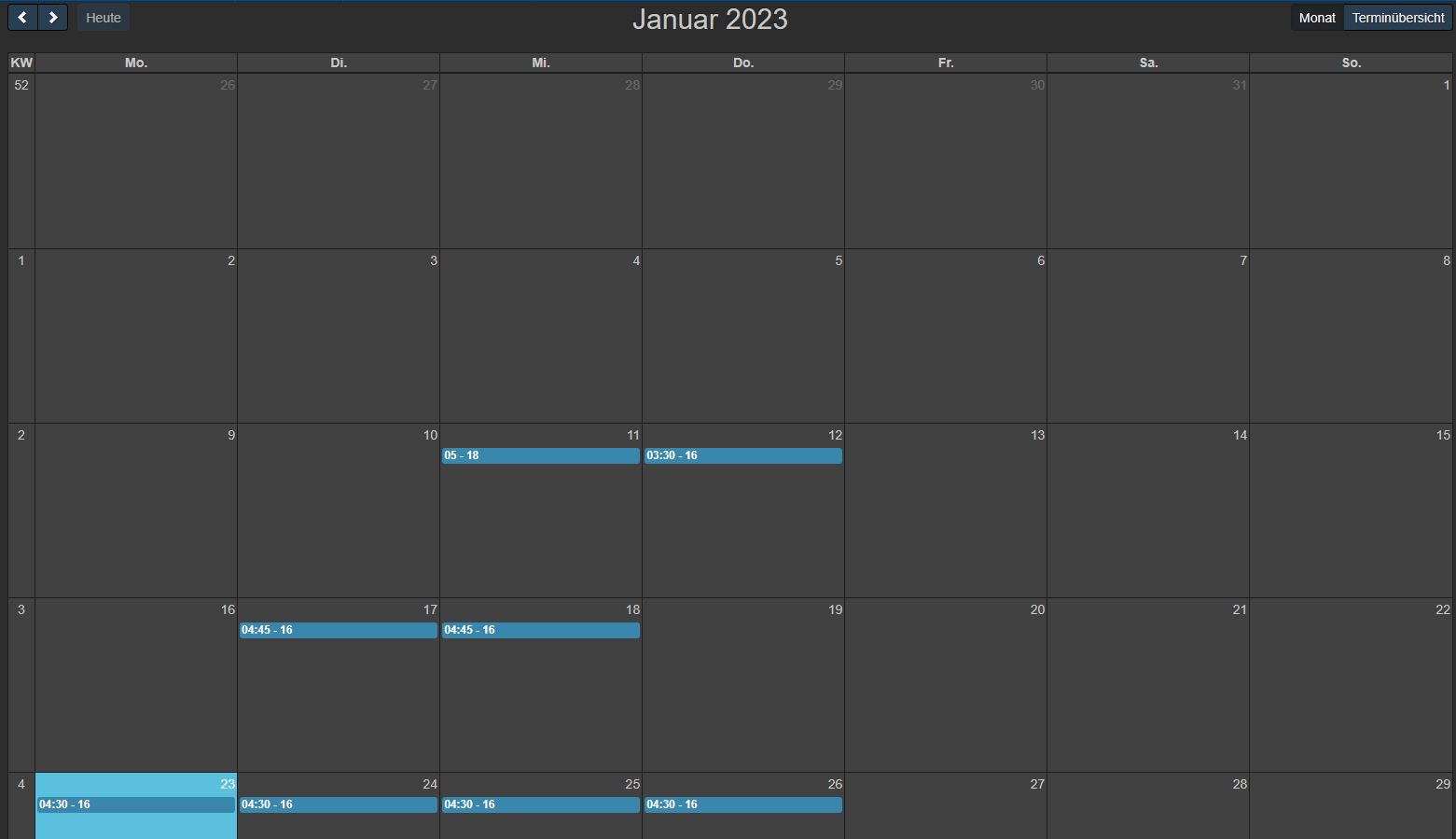

Ein weiterer wichtiger Punkt war die Planung der Produktion sowie die Sicherung von Know-How. So ist es heute möglich die Produktion mittels Terminkalender im voraus zu planen. Einstellungen, die zuvor am Vortag oder in der Nacht vor Ort durch die Geschäftsführung selbst oder durch den Schichtführer durchzuführen waren, werden heute vom System automatisch vorgenommen. Zudem können mittels Produktionsvorlagen wichtige Voreinstellungen zu den unterschiedlichen Schlachtverfahren im System hinterlegt werden und entsprechend in die Anlage geladen werden. Trotz der Voreinstellungen kann der jeweilige Schichtführer jederzeit die Einstellungen vor Ort am Touchpanel oder via Taster anpassen. Ist die Arbeit früher als gedacht fertig geworden, kann die Anlage mittels Knopfdruck in einen Standby-Zustand geschaltet werden. All diese Optimierungen reduzieren Arbeitszeiten, Energiebedarf sowie mögliche Fehleingaben.

Weiteres

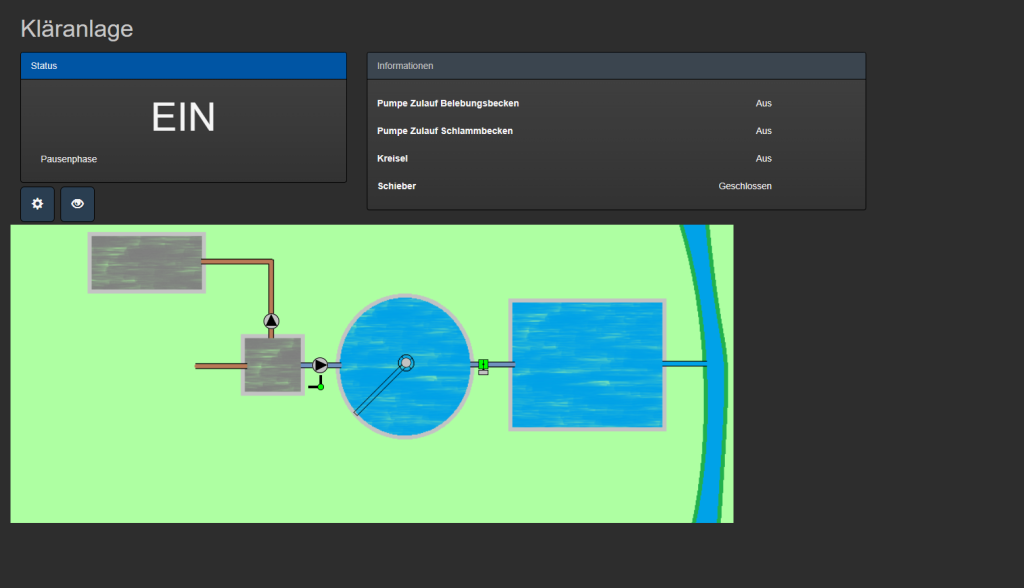

Wie schon am Anfang dieses Artikels erwähnt, betreibt unser Kunde auch eigene Stallanlagen und übernimmt somit die Aufzucht der Tiere zum größten Teil selbst. Der Vorteil der SolidBlue-Plattform ist vor allem, dass die Mitarbeiter des Betriebes nur mit einem einzigen System arbeiten müssen, in welchem sowohl die Schlachtanlage als auch die einzelnen Stallanlagen, die bisher auf dieses System umgerüstet wurden, vorhanden sind. MELARECON und SolidBlue sind so flexibel anpassbar, dass auch die am Betrieb vorhandene Kläranlage über das System gesteuert werden kann.